گروتینگ

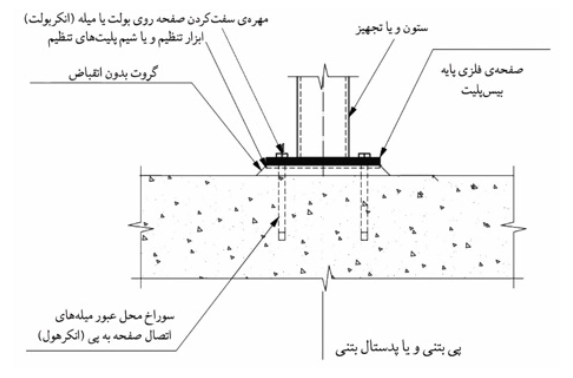

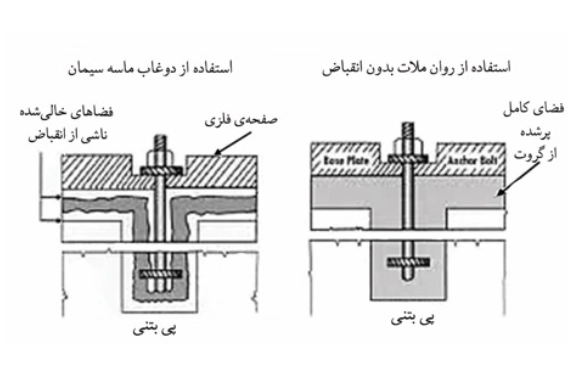

«گروتینگ» یا براساس تعریف سازمان استاندارد و تحقیقات صنعتی ایران «روان ملات» به ملاتی روان گفته میشود که در صنعت ساختوساز، چه در حوزه سازههای عمرانی و چه در حوزه سازههای صنعتی و نصب تجهیزات، جهت پرکردن فضاهای گلوگاهی رابط مابین دو عضو غیرفلزی و یا بین اعضای مختلف فلزی و غیرفلزی سازه، به عنوان عامل اتصال دهنده بدون انقباض و مقاوم با حفظ ثبات ابعاد بهکار میرود.

در یک تعریف کلی گروتینگ، روانملاتها یا دوغابهایی هستند که نقش پرکردن حفرهها و بندهای ساختمانی را در غلظتها و مشخصات مکانیکی مختلف به عهده دارند. گروتها میتوانند از یک جزء سختشونده تشکیل شوند، یا علاوه بر جزء سخت شونده دارای اجزای دیگری مثل سنگدانه و مواد مضاف هم باشند که پس از مخلوط شدن با آب یا حلالهای خاص اجرا گردند.

جزو سختکننده عمدتاً سیمان پرتلند یا انواع سیمانهای دیگر مثل سیمان فوندو، آلومینیوم فسفات،آمونیم فسفات، منیزیم فسفات و غیره است و نیز میتواند انواعی از پلیمرها از جمله اپوکسی و پلی استر را شامل گردد.

روانملاتها یا گروتهای خاص موردنظر ما در این کتاب بیشتر از نوع مورد استفاده در سازههای ساختمانی و صنعتی است و گروتهای مورد کاربرد در خاک و سنگ کمتر موردنظر است و اشاره کلی به آنها شده است. گروتهای موردنظر دارای ویژگیهای مهمی است که آنها را از ملاتهای ساده یا دوغابها جدا میکند. این ویژگیها عبارتند از:

- قابلیت روانشدن (Flowability) و حفظ روانی در طول مدت اجرا (Long workability)

- داشتن خاصیت تیکسوتروپیک (Tixotropic) بهطوری که تا مدتی پس از ساخت بدون تهنشینی و آب انداختگی با به هم زدن قابلیت اجرای خود را حفظ میکند.

- یکنواختی در جایگیری عناصر داخل ملات (Hemogenity) و پیوستگی این عناصر به طوری که از نگاه ریختشناسی حالتی ویسکوز ولی روان و قابل اجرا داشته و سنگدانهها در ماتریکس با پیوندی لغزان، بدون فاصله از هم باشند.

- چسبندگی کافی به جوانب کار، به سطوح فلزی و سطوح غیرفلزی بخصوص بتن پی داشته باشد. این ویژگی در گروتهای پایه رزینی از اهمیت بیشتری برخوردار است زیرا در این نوع به دلایلی که بعداً توضیح داده خواهد شد امکان ایجاد انبساط و تنش ناشی از انبساط، که اطمینان از چسبندگی را فراهم میکند، نیست.

- نداشتن مواد مضافی که خوردگی در قطعات فلزی ایجاد میکند و استفاده از مواد افزودنی بازدارنده خوردگی که در طول زمان مانع هرگونه خوردگی گردد.

- نفوذناپذیربودن و یا حداقل نفوذپذیری بهطوری که از نفوذ آب و به همراه آن نفوذ عناصر خورنده جلوگیری شود. این ویژگی با استفاده از مواد آبگریز، ریزذرات معدنی و رزینها در مخلوط سیمانی ایجاد میگردد. در مخلوطهای برپایهی مواد پلیمری از جمله اپوکسی، پلیاستر و اکریلیکها این مسئله وجود ندارد و درصورت رعایت کیفیت تولید، اینگونه گروتها نفوذناپذیر هستند.

- داشتن مقاومتهای مکانیکی اولیه و نهایی بالا نسبت به ملاتهای ساده و هم ردیف با بتنهای UHPC

- از همهی موارد فوق مهمتر، نداشتن انقباض در مراحل اولیه (قبل از گیرش)، مراحل سفت شدن (در جریان گیرش) و مراحل مقاومتگیری (سختشدن) با حفظ ثبات در ابعاد یا افزایش اندکِ بُعد در حدود مجازِ استاندارد، بدون هیچگونه انقباض پس از انبساط اندک.

در تعریف کلی، دوغابها و ملاتهای ساده مشمول تعاریف زیر میشوند:

دوغاب (Slurry یا Slime) مخلوطی است آبکی (Aquise) از مصالح سختشونده تکلیس شده مثل انواع سیمان، آهک و گچ و یا مصالح خام و عملآوری شده مثل سیمان طبیعی (پوزولان)، میکروسیلیس، سرباره، خاکستربادی، پودرهای میکرونیزه تک جزئی یا چند جزئی همراه با یک رزین پایه آبی که این مواد به تنهایی و یا مخلوط با ماسه برای پرکردن منافذ، بندها و شکافهای نازک ساختمانی مورد استفاده قرار میگیرند و پس از هیدراتهشدن یا تبخیر آبهای اضافی و یا واکنش شیمیایی با آب و هوا، سفتشده، فضای موردنظر را پر میکنند.

با توجه به نوع ماده مورد استفاده، دوغابها مقاومت مکانیکی و شیمیایی کم تا متوسط ایجاد میکنند. بعضی دوغابها نقش پایدارساز یا نگهدارندهی نهشتهها و سنگریزهها را در محلهایی چون دیوارهی تونلها در حفاریها و یا دیواره چاهها به عهده دارند. دوغابها کار انتقال بار یا اتصال مطمئن اعضای اصلی یک سازه را نمیتوانند برعهده داشته باشند.

گستردگی مصرف دوغابها بسیار زیاد است، بیشترین حجم دوغابهای مصرفی از نوع سیمان-آب و سیمان-آب-مواد افزودنی میباشد.

ملات (Mortar) مخلوطی است خمیری (Paste) از مصالحی چون سیمان، گچ، آهک با سنگدانههای ریز و متوسط، مواد افزودنی معدنی و شیمیایی و یا انواعی از رزینهای پایه آب و سنگدانه که میتواند خمیر اتصال آجرها و بلوکهای مخصوص دیوارچینی و یا لایه روکش و محافظ در نما باشد. ملاتهای تعمیراتی نیز گروه دیگری از اینگونه مخلوطها هستند که در طراحی و ساخت آنها از مواد اولیه مرغوب و انواع مختلف افزودنیها استفاده میشود.

اینگونه ملاتها از ویژگیهای استاندارد براساس کاربردشان برخوردارند و برپایه سیمان پرتلند یا رزینهای اپوکسی توسط کارخانههای تولید مواد شیمیایی یا ساختمانی بهصورت خشک یا خمیر تولید و بستهبندی میشوند. ملات نقش انتقال بار را به عنوان عضو مستقل ندارد.

با توجه به تعاریف فوق، روان ملات بدون انقباض (Non-shrink grout) مخلوطی است متفاوت از دوغاب و ملات که هم از نظر اجزاء تشکیل دهنده و هم از نظر ریختشناسی و کاربرد میتوان در فارسی آن را به «روانملات بدون انقباض پر مقاومت» ترجمه نمود.

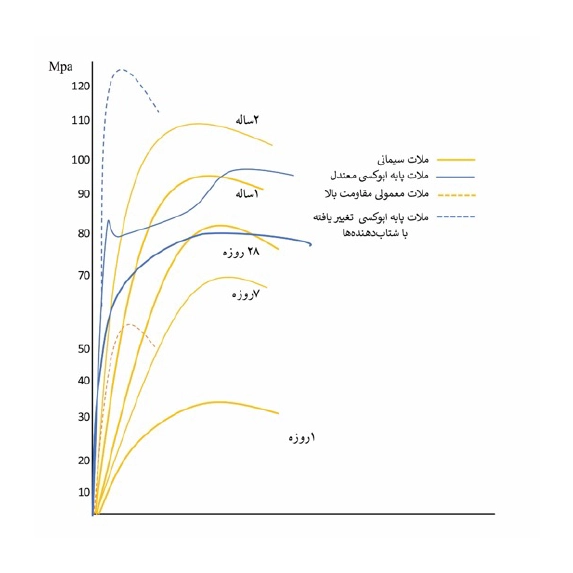

مقایسه رفتار گروتینگ سیمانی و اپوکسی

با بررسی رفتار تنش-کرنش مشاهده میشود که در گروت اپوکسی هنگام باربرداری، تا حدودی از مقاومت نهایی در برابر گسست، کرنشها کاملاً به حالت اولیه یا نزدیک به اولیه بر میگردند و در بسیاری موارد اصلاً به تنش گسیختگی نمیرسند مگر در شرایط خاص که در این موارد تنش گسیختگی میتواند تابع نوع سنگدانه، هاردنر، استفاده یا عدم استفاده از حلال در مخلوط یا نامرغوب بودن، عدم رعایت نوع مناسب اپوکسی پایه و سایر اجزاء باشد.

بهطوری که پس از مقاومتگیری حالت صلب (ترد) بهوجود آید. در گروتهای صلب از جمله نمونههای پایه سیمانی، پس از عبور از حالت الاستیک بلافاصله گسست اتفاق میافتد و محدودهی پلاستیک بسیار ناچیز است. گرچه با افزودن بعضی پلیمرها و الیاف میتوان این محدوده را مقداری افزایش داد اما در گروتهای اپوکسی معمولاً گسست پس از عبور از منطقه طولانی پلاستیک و در زمان طولانی رخ میدهد.

در گروتهای پایه سیمانی با اعمال حدود 85 تا 90 درصد بار نهایی، کرنشها پایان یافته و ریزترکهای ناحیهی انتقال خمیر- سنگدانه که عامل تغییر شکل هستند بهصورت آنی گسترش مییابند. در مقایسه با بتن، مدول الاستیسیته گروتهای پایه سیمانی بالاتر از بتن است و میزان کرنش کمتری نسبت به بتن دارد.

روابطی که در محاسبهی مدول ارتجاعی بتن مقاومت بالا(تا حدود 80 مگاپاسگال) توسط استانداردACI 363R-92 پیشنهاد شده و عبارت ازEC=3.32 است، همچنین روابط بین مدول ارتجاعی و مقاومت فشاری بتن که در CEB –FIP9 توصیه شده، برای پیشبینی مدول ارتجاعی گروتینگ قابل اعتماد نیست.

در گروتهای پایه اپوکسی منحنی تنش کرنش با تغییر شکل خطی الاستیک که در اثر وجود ریز منافذ یا ریزحبابها رخ میدهد، با افزودن مواد ضدکف یا ریزدانههای معدنی زاویهی کمتری پیدا میکند اما پس از عبور بار از مرز 70 تا 80 درصد و با افزایش بار به ناحیهی پلاستیک میل پیدا کرده و مسیر طولانی را در ناحیهی تسلیم طی میکند به همین علت بعضی دستگاههای دارای بار دینامیکی و یا رفت و برگشتی را باید با گروت اپوکسی به پایهی بتنی متصل نمود.

مدول الاستیسیتهی دینامیکی این نوع گروتینگ که حدود 20% بالاتر از مدول الاستیسیته استاتیکی است میتواند در مقابل اینگونه حرکات دوام بیشتری داشته باشد و حتی با رسیدن به مرحلهی پلاستیک ریسک امکان گسیختگی بسیار پایین است.

البته این روابط برای سنین پایین برقرار است و در درازمدت در چرخهی بارگذاری دچار خستگی میشود و نقطهی گسیختگی با تکرار بارگذاری (یا حرکات و ضربات تکرارشوندهی دینامیکی دستگاهها) مرتباً پایین میآید. بررسی نمونههای آزمون نشان میدهد که ترکها و حبابهای میکروسکوپی در هر مرحلهی بارگذاری با تغییر تنش ایجاد و گسترش مییابند تا پس از چند سال، با توجه به شرایط محیطی از جمله دما، محیط دریایی و محیطهای خشن و خورنده، باعث بروز گسست بهطور اتفاقی میشوند.

حد دوام در اینگونه گروتها، غیر از شرایط محیطی، به ترکیب اولیهی مخلوط بستگی دارد. نوع مناسب رزین و درصد بالای مواد معدنی مقاوم بدون استفاده از حلال که برای رسیدن به کارایی در اجرا اضافه میشود، میتوانند نقطهی گسست را در حد بالاتر نگهدارند. همینطور حد تسلیم و رسیدن به حد پلاستیک با امکان بالابردن مواد معدنی خوب دانهبندی شده، افزایش مییابد.

این روابط عملکردی اپوکسی سخت شده در بارگذاری، برای مخلوطهای اپوکسی–هاردنر اصلاح شده یا تغییر داده شده با مواد افزودنی از جمله شتابدهندهها کمی متفاوت از مخلوطهای معتدل ذکر شده میباشد. اپوکسیهای مقاومت بالا که از طریق تغییراتی در فرمولاسیون هاردنر و استفاده از شتابدهندهها به مقاومتهای مکانیکی بالا میرسند عملکردی نزدیک به گروتهای پایه سیمانی مقاومت بالا در فشار–تغییر شکل دارد.

کاربرد آنها جهت محلهایی است که مقاومت مکانیکی از جمله تحمل فشار، فاکتور مهمی در طراحی سازه بوده و امکان تغییر شکل ضروری نباشد. به همین جهت استفاده از این نوع مخلوطهای پایه اپوکسی اصلاح شده برای تجهیزات با بار دینامیکی رفت و برگشتی یا ضربهای توصیه نمیشود.

در اینگونه گروتهای خاص گرچه میتوان به مقاومت های بالای 100 مگاپاسکال دست یافت اما به علت ترد و شکننده بودن، عدم تابآوری و انعطافناپذیر ی آنها باعث ترکخوردگی در مقابل این نوع حرکات دینامیکی خواهد شد. این ایراد در مناطق گرمسیری و محلهای گرم مشهودتر بوده و باعث ترکهای متوالی موازی در جهت اعمال ضربات میشود.